جوش لیزری در ساخت قطعات کوچک و دقیق

مهمترین دغدغه امروز در صنایع مختلف یافتن روش هایی نوآورانه برای افزایش کارایی و کیفیت در ساخت محصولات است. در این میان جوشکاری صنعتی نقش کلیدی و غیرقابلانکاری دارد و با پیشرفت فناوری تکنیک های جدیدی همچون جوش لیزری بیش از پیش مورد توجه قرار گرفته اند. اگر بخواهیم خیلی سریع به این پرسش پاسخ دهیم که چرا جوش لیزری برای ساخت قطعات ریز و ظریف ایدهآل است باید بگوییم که این فناوری دقت و ظرافت فوق العادهای دارد و آثار حرارتی آن بسیار محدود است؛ به این معنی که اگر با قطعاتی حساس سروکار دارید کمترین نگرانی از بابت تغییر شکل و عیوب در نتیجه حرارت زیاد خواهید داشت. علاوه بر این استفاده از تکنولوژی جوش لیزری شما را در زمان و هزینه تولید قطعات تخصصی نیز یاری میکند. همچنین در این راستا میتوان به کاربرد دستگاه جوش لیزری در ساخت قطعات کوچک و دقیق – روتک اشاره کرد که متخصصان بسیاری را به خود جذب کرده است.

با پیشرفت علم و تقاضای رو به رشد بازار دیگر روش های جوشکاری سنتی پاسخگوی نیاز ما برای دسترسی به کیفیت و سرعت بالا در پروژه های حساس نیستند. در همین راستا استفاده از دستگاه جوش لیزری در ساخت قطعات کوچک و دقیق در صنایع گوناگون پیوسته رو به افزایش است و هرروز شرکت های بیشتری به دنبال دستگاه های جوش لیزری مطمئن هستند. در ادامه این مطلب قدم به قدم با مزایا فرایند کاربردها و نکات کلیدی مربوط به جوش لیزری آشنا می شوید تا اگر قصد دارید به زودی برای خرید دستگاه جوش لیزری اقدام کنید هوشمندانه ترین تصمیم ممکن را بگیرید.

چگونه جوش لیزری به پاسخ نیاز های ظریف در صنعت امروز تبدیل شده است؟

صنایع امروزی بهویژه آن هایی که با تولید قطعات صنعتی ظریف سروکار دارند عموماً به دنبال روش هایی هستند که دقت بالا دوام مناسب و سرعت تولید قابلقبولی را هم زمان فراهم کند. در بسیاری از پروژهها صرفهجویی در زمان و هزینه نیز اهمیت چشمگیری دارد.

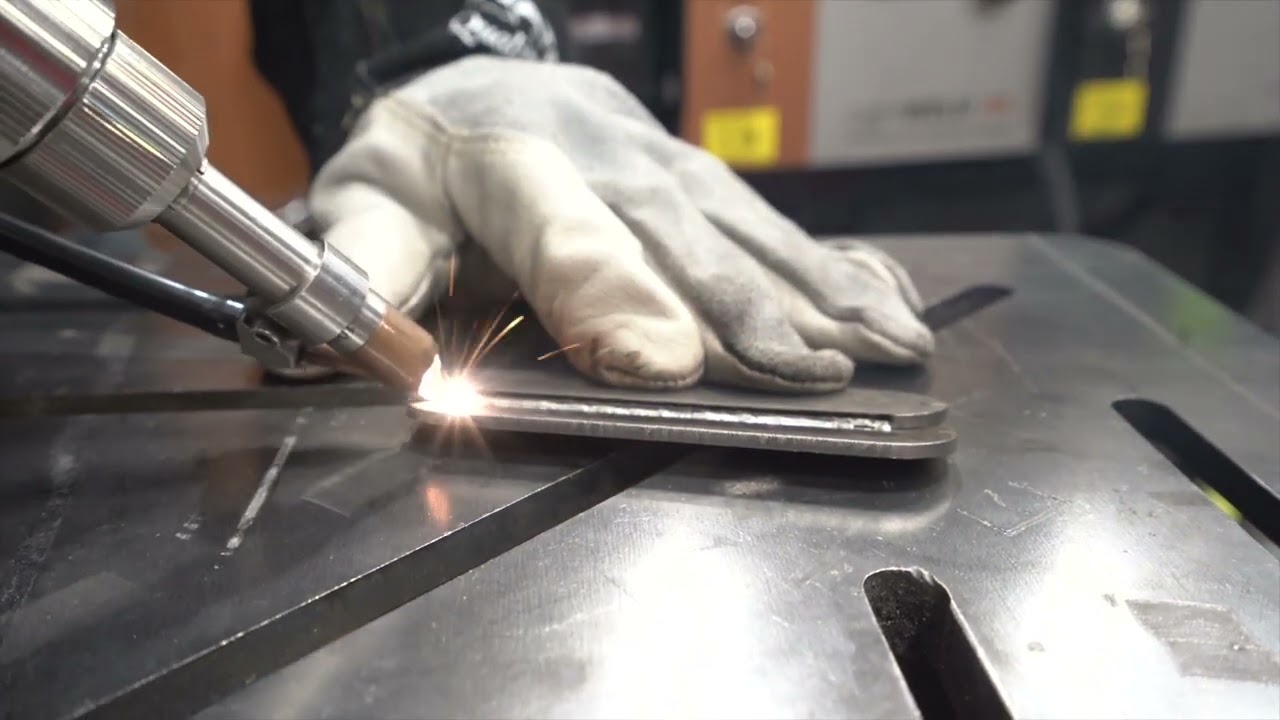

در چنین شرایطی جوشکاری صنعتی روزبهروز بهسمت ابزار هایی با تکنولوژی پیشرفته حرکت میکند تا بتواند پاسخگوی نیاز های جدید باشد. اینجاست که نام جوش لیزری بیش از هر زمان دیگری شنیده میشود؛ روشی که با بهرهگیری از پرتو متمرکز لیزر فرایند جوش را در محدود ترین ناحیه ممکن انجام می دهد و درعینحال قدرت نفوذ بالایی در عمق قطعه ایجاد می کند.

پرتوی لیزر گرمای بسیار متمرکزی تولید می کند که تنها در سطح تماس موردنیاز اعمال میشود. این موضوع باعث می شود میزان اعوجاج یا تغییر شکل در قطعه به شدت کاهش یابد؛ موضوعی که هنگام کار با فلزات حساسی مانند ورقهای نازک یا قطعات الکترونیکی اهمیت بیشتری پیدا میکند.

مزیت دیگر این روش سرعت بالای انجام کار و بهبود کیفیت ظاهری محل جوش است که بهویژه در خطوط تولید انبوه تأثیر فوقالعادهای بر کاهش هزینهها و افزایش راندمان کلی پروژه دارد. البته همه این ها درحالی است که ما هنوز قابلیت های بسیار متنوعی را در این تکنولوژی دنبال می کنیم و انتظار می رود با گسترش استفاده از دستگاه های لیزری جوشکاری صنعتی رفتهرفته به سمت بهره برداری حداکثری از این فناوری تمایل پیدا کند.

آیا جوش لیزری برای تمام متریالها و کاربردهای صنعتی مناسب است؟

به طور کلی جوش لیزری در حال حاضر برای طیف گسترده ای از فلزات ازجمله فولاد های کربنی فولاد ضد زنگ آلومینیوم تیتانیوم نیکل و حتی برخی آلیاژهای خاص قابلاستفاده است. البته میزان موفقیت کار و کیفیت جوش تا حد زیادی به پارامترهایی مانند قدرت لیزر سرعت جوش ضخامت قطعه و گاز حفاظتی مورد استفاده بستگی دارد. برای مثال در برخی آلیاژهای آلومینیوم که بهطور ذاتی منعکس کننده قوی پرتوی لیزر هستند تنظیمات ویژه و دستگاههای خاصی نیاز است تا به بهترین کیفیت اتصال برسید.

اما وقتی پای تولید قطعات صنعتی کوچک یا پیچیده به میان می آید اهمیت انتخاب متریال و پارامتر های دستگاه دوچندان می شود. یکی از نکاتی که باید مدنظر داشته باشید عدم ایجاد ترک در محل جوش و جلوگیری از تردی بیشازحد است. طبیعتاً لیزر بهخاطر تمرکز شدید حرارتی پتانسیل بالایی برای ذوب سریع فلز دارد و اگر تنظیمات دمایی دقیق نباشد ممکن است اصطلاحاً ناحیه تحت جوش دچار تخلخل یا ترک های ریز شود. به همین دلیل آشنایی با مزایای جوشکاری هر آلیاژ و داشتن دیتاشیت های مناسب از جانب سازنده دستگاه جوش لیزری یا آزمون های تجربی در رسیدن به نتیجه مطلوب تأثیر فراوانی دارد.

چگونه دستگاه جوش لیزری کار میکند و چه تفاوتی با روشهای سنتی دارد؟

دستگاه های جوش لیزری معمولاً از یک منبع لیزر با توان مناسب سیستم اپتیکی متمرکز کننده پرتو و یک سیستم کنترلی تشکیل شده اند. لیزر تولیدشده از منبع از طریق آینه ها یا فیبر نوری هدایت شده و در نهایت بر نقطه ای بسیار کوچک روی قطعه متمرکز می شود. گرمای شدید این پرتو متمرکز باعث ذوب موضعی فلز در نقطه تماس می شود و پس از حرکت پرتو یا قطعه حوضچه ذوب بهسرعت سرد و تبدیل به یک اتصال جوشی مستحکم میگردد.

این روش در مقایسه با جوشکاری قوسی گازی یا روش های سنتی دیگر چند ویژگی خاص دارد. نخست آنکه در مزایای جوشکاری لیزری شدت حرارت در یک نقطه بسیار محدود بهقدری بالاست که عمق نفوذ خوبی به دست می آید. همین امر امکان می دهد قطعات ضخیم تر یا قطعاتی با شکل پیچیده را با تعداد پاسهای کمتر و سرعت بالاتر به هم متصل کنید. دومین وجه تمایز این روش امکان کنترل دقیق پارامتر هایی نظیر سرعت اسکن عرض پالس توان لیزر و الگوی حرکت پرتو است که همگی به ما اجازه می دهند تا با دقتی بیشتر از روش های سنتی تولید قطعات صنعتی حساس را انجام دهیم. در عین حال ناحیه تحت تأثیر حرارت (HAZ) در جوش لیزری بسیار کوچک تر از جوش قوسی است و این امر ریسک اعوجاج قطعه را به حداقل میرساند.

انواع دستگاه های جوش لیزری کداماند و کدام یک برای شما مناسب تر است؟

ورود به دنیای جوشکاری صنعتی با لیزر علاوه بر آشنایی با اصول فرایند مستلزم شناخت انواع دستگاه ها و انتخاب گزینه ای است که بیشترین تطابق را با نیاز شما داشته باشد. بهصورت کلی انواع دستگاه های جوش لیزری را میتوان بر اساس نوع منبع لیزر یا نحوه کاربرد آن تقسیم بندی کرد. بهعنوان مثال مهم ترین منابع لیزری که در صنعت جوشکاری رواج دارند شامل لیزر فایبر لیزر دیودی و لیزر CO2 هستند. هرکدام از اینها ویژگی ها و کاربرد های خاص خود را دارند.

- دستگاه جوش لیزر فایبر: در این نوع دستگاه ها پرتوی لیزر بهوسیله فیبر نوری ایجاد میشود و غالباً توان خروجی بالایی ارائه میدهد. مزیت اصلی این نوع لیزر بازده انرژی بالا و نگهداری نسبتاً آسان آن است. همچنین برای تولید قطعات صنعتی دقیق و نازک لیزر فایبر عملکرد بسیار خوبی دارد و خطوط جوش باکیفیت بالایی ایجاد میکند.

- دستگاه جوش لیزر دیودی: این نوع دستگاه ها از دیودهای نیمههادی برای تولید پرتو لیزر بهره میگیرند. مزیت آنها مصرف برق کمتر و همچنین ضریب ایمنی بالاتر است اما توان خروجی آنها ممکن است در مقایسه با لیزرهای فایبر یا CO2 محدود تر باشد.

- دستگاه جوش لیزر CO2: یکی از قدیمی ترین فناوری های لیزری که با گاز دیاکسید کربن کار میکند. این دستگاه ها پایداری و قدرت بالایی دارند ولی به دلیل طول موج بلند تر برای قطعات خاص و ضخیم تر مناسب تر هستند و بیشتر در حوزه های برش و حکاکی نیز بهکار میروند.

مشکلات رایج در جوش لیزری و نحوه رفع آنها

یکی از دغدغههای مهم در جوشکاری صنعتی «مشکلات رایج در جوش لیزری و نحوه رفع آنها» است که میتواند بر کیفیت و راندمان کار تأثیرگذار باشد. بهعنوان نمونه اعوجاج حرارتی یکی از شایعترین چالشهایی است که در صورت کنترل نادرست پارامترهای فرایند به وجود میآید و منجر به تغییر شکل قطعه میشود؛ برای حل این مشکل باید توان لیزر سرعت حرکت پرتو و گاز محافظ را بهدقت تنظیم کرد تا حرارت بهصورت متمرکز و کنترلشده اعمال شود. بازتاب شدید پرتو در فلزاتی نظیر آلومینیوم نیز از دیگر مسائلی است که در صورت استفاده از طولموج مناسب و پوششهای ضدبازتاب تا حد زیادی رفع میشود. همچنین زمانی که قصد تولید قطعات صنعتی بسیار کوچک یا با اشکال پیچیده را دارید هماهنگی میان دستگاه لیزر و سیستمهای رباتیک یا فیکسچرهای مخصوص کمک شایانی به مهار لرزش و کاهش خطاها خواهد کرد. در نهایت در کنار تمام مزایای جوشکاری لیزری برای دستیابی به جوش تمیز و بدون نقص توجه به آموزش نیروهای متخصص و استفاده از تجهیزات جانبی مناسب کلید اصلی مقابله با این مشکلات و ارتقای سطح تولید است.

چه عواملی بر کیفیت نهایی جوش در جوش لیزری تأثیر میگذارند؟

کسب نتیجه مطلوب در جوشکاری صنعتی با استفاده از فناوری لیزر مانند هر فرایند تخصصی دیگری نیازمند آگاهی و رعایت نکاتی است که مستقیماً بر کیفیت نهایی جوش اثر میگذارند. از نوع و توان لیزر گرفته تا سرعت حرکت پرتو و حتی نوع گاز حفاظتی که استفاده می کنیبد همگی فاکتور هایی هستند که میتوانند روی نتیجه کار تأثیر بگذارند. در این بخش به مهمترین عوامل مؤثر اشاره می کنیم تا اگر قصد دارید سطح کیفی جوش لیزری خود را بالا ببرید بتوانید قدم های درستی بردارید.

- تنظیم توان و عمق نفوذ لیزر: اولین عامل مطمئناً توان خروجی لیزر است. اگر این توان برای ضخامت قطعه و نوع فلز شما بیشازحد باشد احتمال سوختگی سوراخ شدن و حتی ترک خوردگی قطعه وجود دارد. از طرف دیگر توان خیلی کم هم منجر به اتصال ضعیف خواهد شد. بنابراین تنظیم دقیق و تست های اولیه بسیار ضروری است.

- سرعت جوشکاری: در مزایای جوشکاری لیزری سرعت بالا نقش مهمی ایفا میکند. اما این به معنای آن نیست که هرچه سرعت بیشتر شود نتیجه بهتری به دست میآید. اگر سرعت جوش بیش از حد بالا باشد زمان کافی برای ذوب مناسب فلز وجود ندارد و جوش ناسالم یا ناقص خواهد شد. در مقابل سرعت بسیار کم موجب اتلاف وقت و احتمال اعوجاج بیشتر میشود.

- فاصله کانونی و تمرکز پرتو: انتخاب درست فاصله کانونی لنز یا هد لیزر از سطح قطعه تأثیر مستقیمی بر شکل و اندازه حوضچه ذوب دارد. اگر فاصله زیاد باشد چگالی انرژی کافی ایجاد نمی شود و جوش ناقص می ماند. اگر فاصله خیلی کم باشد ممکن است جرقه یا حتی آسیب به لنز رخ دهد.

- انتخاب گاز محافظ: بسیاری از فلزات هنگام ذوب تمایل زیادی به اکسید شدن دارند. برای جلوگیری از این موضوع و حفظ کیفیت محل جوش گاز محافظی مانند آرگون یا هلیوم به کار گرفته می شود. بسته به جنس قطعه و نوع لیزر می توانید انتخاب مناسبی داشته باشید تا از تشکیل پوسته اکسیدی و افت کیفیت جلوگیری کنید.

- کیفیت و تمیزی سطح قطعه: پیش از شروع جوشکاری صنعتی با لیزر لازم است سطح قطعه از هرگونه آلودگی رنگ زنگزدگی یا مواد روغنی پاک شود. این آلودگی ها می توانند پرتو لیزر را منعکس کرده یا در حین ذوب ناخالصی در محل جوش به وجود آورند و منجر به حفره یا ترک شوند.

- خنککاری مناسب: در برخی موارد بهخصوص در جوشکاری قطعات حساس یا ضخیم استفاده از سیستم خنک کننده مناسب اهمیت دارد. خنک کاری میتواند به منظم تر شدن ساختار کریستالی در محل جوش و کاهش ریسک ترک کمک کند.

در چه صنایعی از جوش لیزری برای تولید قطعات کوچک و دقیق استفاده میشود؟

یکی از جذابترین بخشهای مزایای جوشکاری لیزری تنوع زیاد صنایعی است که میتوانند از آن بهره ببرند. در واقع هر جایی که تولید قطعات با دقت بالا یا سرعت زیاد موردنیاز باشد میتوان ردپایی از جوش لیزری پیدا کرد. از آنجا که تأکید اصلی ما در این مطلب بر تولید قطعات صنعتی کوچک و دقیق است بگذارید به مهم ترین صنایعی اشاره کنیم که جوش لیزری در آنها حرف اول را می زند:

- صنایع الکترونیک: در ساخت مدار های الکترونیکی و قطعات ریز مانند سنسور ها اتصالات سوکتها و حتی بدنه های فلزی تجهیزات الکترونیکی نیاز به جوشهایی داریم که اولاً فضای کمی اشغال کنند و دوماً گرمای محدودی تولید کنند تا به قطعات حساس آسیب نرسانند. جوش لیزری دقیقاً برای این منظور عالی عمل میکند.

- صنایع پزشکی: در تولید تجهیزات پزشکی نظیر ابزار های جراحی ایمپلنت های فلزی قطعات پروتز و … که نیازمند تلورانس ابعادی بسیار پایین و کیفیت سطح بالا هستند جوش لیزری گزینه ای بدون رقیب به حساب می آید. چراکه کوچک ترین تغییر شکل در این قطعات میتواند روی عملکرد یا ایمنی آنها تأثیر بگذارد.

- صنایع جواهرسازی و زیورآلات: هرجا که فلزات ارزشمند با طراحی های پیچیده و ظریف در میان باشد جوشکاری صنعتی با لیزر بار دیگر توانمندی خود را نشان میدهد. در جواهر سازی تمیز بودن محل جوش عدم سوختگی و حفظ براقی فلز بسیار مهم است. جوش لیزری با گرمای محدودش باعث می شود جواهر سازان قطعات را بدون تغییر رنگ و اعوجاج به هم متصل کنند.

- خودروسازی: گرچه صنعت خودرو با قطعات بزرگ هم سروکار دارد اما بسیاری از زیرمجموعه های ظریف و ریز در موتور سیستم سوخترسانی و ترمز نیازمند اتصالهای کمنقص و پرتوان هستند. جوش لیزری در ساخت این اجزا به دوام بالا و کاهش وزن قطعات کمک شایانی می کند.

- هوافضا و صنایع دفاعی: در کاربردهای پیشرفته ای مثل توربینها قطعات موتورهای جت و موشک همیشه دقت و استحکام بالا در اولویت است. جوش لیزری نهتنها تحمل حرارتی بالا را امکان پذیر می کند بلکه خطر اعوجاج و خرابی ساختار را کمینه میکند.

- ساخت حسگرها و ابزار های دقیق: هر ابزاری که نیازمند سنجش پارامتر های فیزیکی و شیمیایی باشد و قطعات حساسی داشته باشد از جوش لیزری برای تضمین اتصال پایدار و بدون اعوجاج بهره میبرد.

چرا جوش لیزری برای ساخت قطعات کوچک و دقیق هزینههای تولید را کاهش میدهد؟

ممکن است در نگاه اول تصور کنید هزینه خرید یا راهاندازی یک دستگاه جوش لیزری بالاست و در نتیجه برای کارگاه های کوچک توجیه اقتصادی ندارد. اما اجازه دهید از زاویه دیگری به موضوع نگاه کنیم. وقتی صحبت از تولید قطعات صنعتی کوچک و دقیق به میان می آید معمولاً تکرارپذیری سرعت و کیفیت جوش از عوامل کلیدی محسوب میشوند. اگر از مزایای جوشکاری لیزری بهره بگیرید در درازمدت می توانید به شکلی معنادار هزینه های تولید را کاهش دهید.

- کاهش ضایعات: در جوش لیزری بهدلیل تمرکز بالا و کنترل دقیق حرارت میزان اعوجاج و تغییر شکل قطعه بهشدت کاهش می یابد. این یعنی شما قطعات کمتری را بهعنوان ضایعات دور خواهید ریخت و نیاز به پرداخت و ماشین کاری بعدی هم کمتر می شود. حتی در مواردی که قطعه نهایی نیازمند پولیش یا تمیز کاری است زمان و هزینه کمتری صرف این فرایند ها خواهد شد.

- سرعت بالا: یکی از جذاب ترین مزایای جوشکاری لیزری برای خطوط تولیدی پرسرعت امکان افزایش سرعت جوش است. این موضوع باعث می شود در مدتزمان کمتر تعداد بیشتری قطعه جوش داده شود و به تبع آن هزینه سربار و نیروی کار کاهش یابد.

- اتوماسیون ساده: دستگاه های جوش لیزری بهراحتی با رباتها و سیستم های اتوماسیون ادغام میشوند. با اتوماتیک شدن فرایند جوشکاری خطای انسانی به حداقل می رسد و نیاز به بازرسی های مکرر یا دوباره کاری کمتر خواهد شد. این مسئله بهویژه در جوشکاری صنعتی با تیراژ بالا بسیار محسوس است.

- کاهش مصرف متریال اضافه: در برخی روش های سنتی جوشکاری نیاز به الکترود یا سیم جوش مصرفی است. در روش لیزری بسته به نوع اتصال ممکن است اصلاً نیازی به ماده پرکننده (Filler) نباشد یا مقدار آن بسیار اندک باشد. این موضوع در کاهش هزینه متریال مصرفی مؤثر است.

- بهبود طول عمر دستگاه و ابزارها: اگرچه هزینه خرید اولیه دستگاه جوش لیزری ممکن است قابلتوجه باشد اما در طول زمان هزینه نگهداری آن در مقایسه با برخی روش های سنتی کمتر است. عمر ابزار مصرفی بیشتر خواهد بود چون در این فرایند اساساً اصطکاک مکانیکی به آن شکل وجود ندارد و تنها قطعه ای که ممکن است دچار سایش شود لنز یا آینه های انعکاس لیزر است که البته آنها هم از مواد مقاوم ساخته می شوند.

در نتیجه اگر پروژه شما در حوزه جوشکاری صنعتی است و به تولید انبوه قطعات ظریف با استاندارد بالا نیاز دارید احتمالاً سرمایه گذاری روی یک دستگاه جوش لیزری در بلندمدت کاملاً بهصرفه خواهد بود. ضمن اینکه با افزایش رقابت جهانی و نیاز به تولید محصولاتی با استاندارد های بینالمللی استفاده از دستگاه های پیشرفته نه یک انتخاب بلکه بهمرور یک ضرورت خواهد شد.

چگونه از دستگاه جوش لیزری نگهداری کنیم تا بهترین عملکرد و طول عمر را داشته باشد؟

بعد از خرید دستگاه جوش لیزری یکی از دغدغه های اصلی هر مجموعه این است که چگونه می توانیم از این دستگاه به درستی مراقبت کنیم تا در جوشکاری صنعتی به صورت مداوم عملکرد مطلوبی ارائه دهد. فراموش نکنید که لیزر یک فناوری حساس است و هر گونه سهل انگاری در نگهداری و سرویس های دورهای میتواند به افت کیفیت جوش یا حتی خرابی زود هنگام دستگاه منجر شود.

- تمیز نگه داشتن لنز و آینه ها: این قطعات حیاتی برای تمرکز صحیح پرتو لیزر هستند. گردوغبار ذرات معلق یا حتی اثر انگشت می تواند ضریب بازتاب یا عبور پرتو را تغییر داده و باعث افت کارایی یا ایجاد لکه های ناخواسته روی قطعه شود. توصیه می شود طبق دستور العمل سازنده به صورت منظم آن ها را بررسی و تمیز کنید.

- بررسی و تعویض فیلترها: دستگاه های جوش لیزری معمولاً از فیلتر های مختلفی برای گردش هوا خنککاری و گاز محافظ استفاده می کنند. عوض نکردن بهموقع این فیلتر ها می تواند باعث کاهش راندمان و حتی وارد شدن آسیب جدی به سیستم لیزر شود.

- کنترل سیستم خنککننده: اکثر منابع لیزر نیازمند خنک کاری مداوم با آب یا هوا هستند. اگر دمای سیستم از حد مجاز بالاتر رود قطعات الکترونیکی و اپتیکی دچار مشکل خواهند شد. بنابراین همواره اطمینان حاصل کنید که خنک کننده شما درست کار می کند و سطح مایع خنککننده یا دمش هوای لازم در حالت مطلوب است.

- بازرسی های دورهای الکتریکی: منبع تغذیه لیزر و سایر اجزای الکتریکی باید هرچند وقت یکبار توسط تکنسین مجرب بررسی شود. ولتاژ و جریان اضافی می تواند باعث خرابی قطعات نیمه هادی در لیزر یا ایجاد اختلال در عملکرد پرتو شود.

- کالیبراسیون منظم: برای اطمینان از حفظ کیفیت بالا در جوشکاری صنعتی باید دستگاه را به صورت دورهای کالیبره کنید تا قدرت و تمرکز پرتو در محدوده استاندارد باقی بماند.

- استفاده از قطعات اورجینال: اگر نیاز به تعویض قسمتی از دستگاه یا ارتقای آن دارید از قطعات اصلی و توصیه شده توسط سازنده استفاده کنید. استفاده از جایگزین های نامعتبر ممکن است در کوتاه مدت هزینه کمتری داشته باشد اما میتواند به آسیب های جبران ناپذیر ختم شود.

با رعایت این نکات دستگاه جوش لیزری شما در بلندمدت بهخوبی نیاز های جوشکاری صنعتی مجموعه را برآورده میکند و از نظر اقتصادی هم توجیه پذیرتر خواهد بود. یادتان باشد که یک دستگاه گران قیمت تنها با نگهداری مناسب و آگاهی از نحوه کارکرد آن می تواند به سرمایه ای ارزشمند برای شرکت یا کارگاه شما تبدیل شود.

جمعبندی

در طول این مطلب جامع تلاش کردیم همه زوایای مهم جوشکاری صنعتی با لیزر را برای ساخت قطعات کوچک و دقیق بررسی کنیم؛ از اصول اساسی و مزایا گرفته تا چالش ها راهکارها کاربردها در صنایع مختلف و اهمیت طراحی مهندسی. اگر به یاد داشته باشید در ابتدای متن اشاره کردیم که جوش لیزری چگونه میتواند پاسخ مناسب به نیازهای صنعت امروز باشد و حالا دیگر احتمالاً بهخوبی می دانید که چرا این روش تا این اندازه محبوب و کاربردی است.

در این مسیر آگاهی بخش به نکات کلیدی مانند کنترل دما انتخاب گاز محافظ طراحی دقیق قطعه آموزش نیروی انسانی و حتی راهکار های ترکیبی هم پرداختیم. واقعیت این است که جوش لیزری یک فناوری پویا و درحالتوسعه است که با گذشت زمان مدام بهینه تر و کارآمد تر میشود. این موضوع نشان می دهد اگر امروز وارد این حوزه شوید نهتنها از فواید و مزایای جوشکاری لیزری بهرهمند خواهید شد بلکه در آینده نیز می توانید با ارتقای سیستم ها و دریافت بهروزرسانی های نرم افزاری یا سخت افزاری جلوتر از رقبا حرکت کنید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "جوش لیزری در ساخت قطعات کوچک و دقیق" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، ممکن است در این موضوع، مطالب مرتبط دیگری هم وجود داشته باشد. برای کشف آن ها، به دنبال دسته بندی های مرتبط بگردید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "جوش لیزری در ساخت قطعات کوچک و دقیق"، کلیک کنید.